Publicado por: Cláudia Lourenco 7 anos, 10 meses atrás

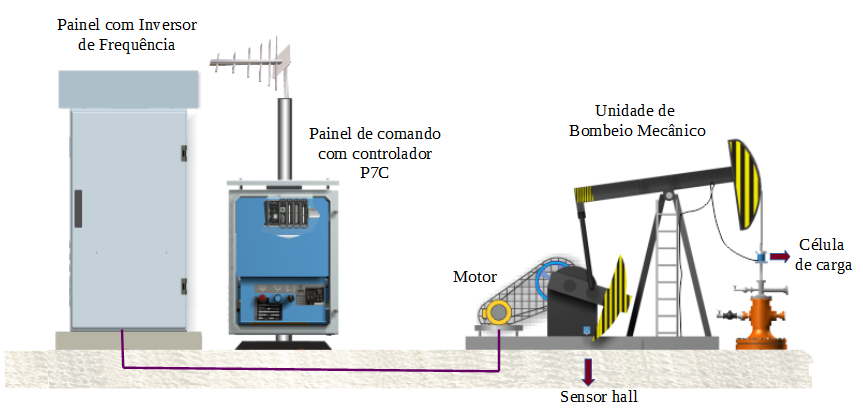

Neste artigo apresentamos um estudo de caso envolvendo a integração do controlador P7C e inversores de frequência. utilizados na automação de poços de petróleo terrestres (“onshore”) na Petrobras, unidade da Bahia (UOBA). Os poços são equipados com o método de elevação artificial, do tipo bombeio mecânico (BM) e bombeio por cavidades progressivas (BCP). Considerando uma visão simplificada dos poços de petróleo com bombeio mecânico, esses são equipados com uma célula de carga para permitir identificar a quantidade de fluido que está sendo elevado do reservatório do fundo do poço até a superfície, um sensor hall para identificar o início de cada ciclo de bombeio do cavalo mecânico, e finalmente um inversor de frequência para controlar a velocidade de bombeamento do óleo.

Arquitetura de automação típica de um poço de bombeio mecânico

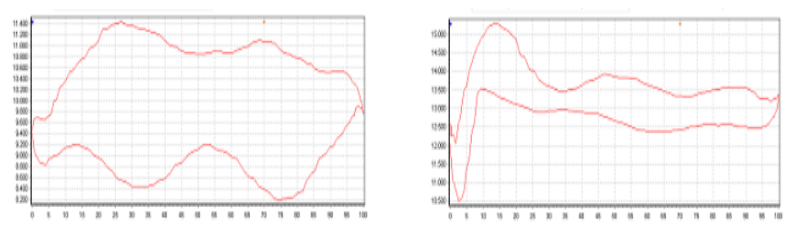

Para cada ciclo de bombeio ao compormos os sinais de carga x posição, é possível obtermos uma carta dinamométrica. O formato da carta dinamométrica permite ao engenheiro de petróleo extrair um conjunto de informações, associadas a operação do poço, tais como existência de gás, vazamento na bomba, e principalmente o nível dinâmico do fluido no fundo do poço.

Exemplos de cartas dinamométricas adquiridas pelo controlador P7C

A medida que incrementamos a velocidade de bombeamento, o sistema pode elevar para a superfície mais óleo que o próprio reservatório consegue prover no fundo do poço, e como consequência o nível dinâmico no fundo do poço também diminui. Nesse cenário, apesar do sistema trabalhar com uma velocidade de bombeio mais alta, a produção efetiva de óleo não aumenta, deixando o sistema ineficiente.

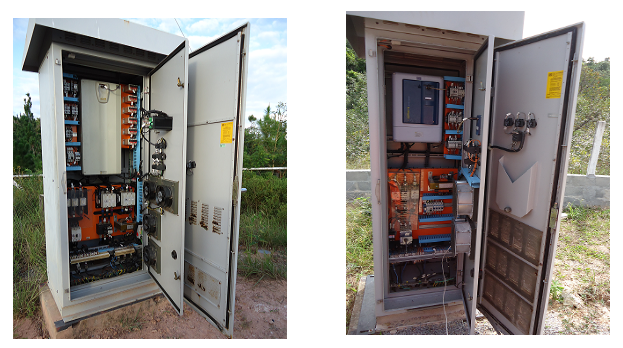

Instalação de campo de uma unidade de bombeio mecânico e os armários de comando

Como interfacear com um inversor de frequência

A solução é atuar na velocidade de bombeamento para manter uma relação entre velocidade de bombeamento e nível dinâmicos equilibrados, e para tal faz-se necessário implementar estratégias de controle para a velocidade de bombeamento, através da atuação no respectivo inversor de frequência. Nas instalações desse campo de petróleo foram utilizados os modelos CFW09 e CFW11 da WEG, e o controlador P7C da HI Tecnologia para realizar a respectiva aquisição de dados e o controle automático da velocidade do bombeio mecânico.

Painéis com Inversor instalados em campo

Após essa breve apresentação do processo, discutiremos as etapas realizadas para implementar a troca de dados entre o controlador P7C e inversor. Nessa aplicação, o controlador P7C necessitava das seguintes informações mínimas do inversor:

- Obter as seguintes informações do inversor:

- Modo de operação local ou remoto,

- Status de motor ligado ou desligado,

- Status de falha.

- Enviar as seguintes informações para o inversor:

- Comando para ligar/desligar motor,

- Referência de velocidade para a operação de bombeamento.

Em uma primeira etapa, a troca de informações com o inversor foi realizada pelo controlador P7C através de sinais de I/Os digitais e analógicos conectados diretamente ao inversor. Foram necessários três entradas digitais, uma saída digital e uma saída analógica para a integração via cabos, além dos serviços de escavação para lançar os cabos em campo, e posteriormente realizar a conexão de todos os sinais de I/O entre o controlador P7C e o respectivo inversor.

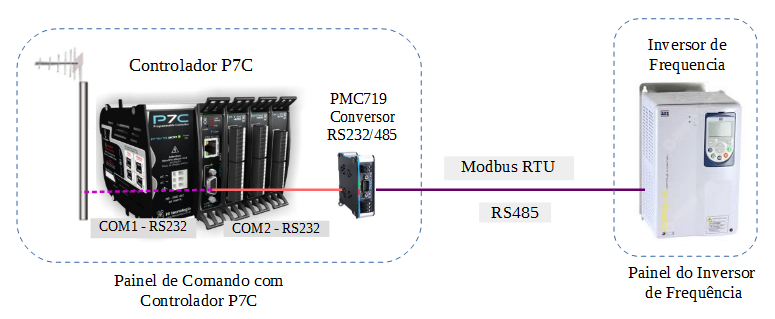

Painel de Comando com Controlador P7C

Interface com um inversor de frequência utilizando modbus

Esta troca de dados via sinais de I/O foi realizada com sucesso, porém, além de apresentar custos elevados de instalação, ficava restrito as informações obtidas exclusivamente via os sinais de I/O. Em uma segunda etapa de evolução do sistema, todos os cabos associados aos sinais de I/Os foram substituídos por um único cabo de comunicação serial via rede RS485, conectando o CLP P7C e inversor, permitindo a troca de informações.

Na arquitetura inicial do projeto, apesar do canal COM1 do P7C de possuir interface RS485 nativa, esse já estava alocado para conexão com o rádio serial RS232, rádio utilizado para supervisão remota do poço. Foi necessário utilizar a COM2 do P7C para a troca de informações com o inversor e, assim, acrescentarmos um conversor serial RS232/RS485 para integrar o P7C a rede RS485 do inversor, conforme ilustrado na figura abaixo.

Arquitetura de Comunicação entre Controlador P7C e Inversor

Utilizando a rede RS485, todas as informações que eram trocadas via I/O passaram a ser trocadas via comunicação serial, utilizando o protocolo Modbus RTU. A alternativa além de facilitar a instalação de campo, pois todos os cabos de I/O foram substituídos por apenas um par de fios da rede RS485, permitiu acesso não somente as informações que inicialmente eram trocadas via I/O, mas disponibilizou acesso a toda a base de parâmetros do inversor, tais como frequência atual, corrente do motor, torque do motor, código de falhas, código de alarmes, etc.

Como a aplicação possui supervisão remota através de um rádio conectado ao P7C, além do acesso de leitura aos parâmetros do inversor, é possível realizar a escrita de parâmetros de configuração, tais como: frequência nominal, frequência mínima, frequência máxima, etc, e assim, se necessário, checar e realizar a parametrização remota do respectivo inversor.

Na aplicação ladder do P7C, configura-se apenas o modelo de inversor (CFW09 ou CFW11) e o seu endereço de acesso, sendo implementadas lógicas para realizar a leitura / escrita de parâmetros do inversor de frequência para respectiva supervisão remota via o enlace de rádio.

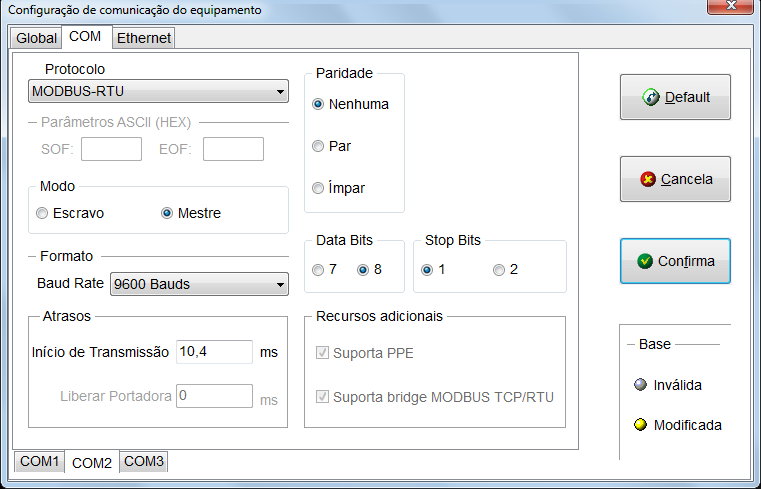

Para realizar a comunicação com o inversor devemos inicialmente configurar o canal de comunicação serial COM2 do P7C para operação com protocolo Modbus RTU, e as configurações de baud rate, stop bits, paridade equivalente as configuradas no canal serial do inversor. Veja na figura abaixo, uma tela do SPDSW, ilustrando a configuração do canal serial COM2 do P7C para operação com protocolo Modbus RTU.

Exemplo de configuração do canal COM2 do P7C para protocolo Modbus RTU

No inversor é necessário configurar o canal serial compatível com a configuração realizada no P7C, tipicamente configurar os parâmetros P308, P309, P311 e P312 dos inversores CFW09 / CFW11, bem como parâmetros específicos da aplicação SoftPlc desenvolvida para a aplicação de elevação artificial, por exemplo, o P1019 associado ao tipo de interface via I/O ou via comunicação a ser utilizada entre o controlador P7C e o inversor.

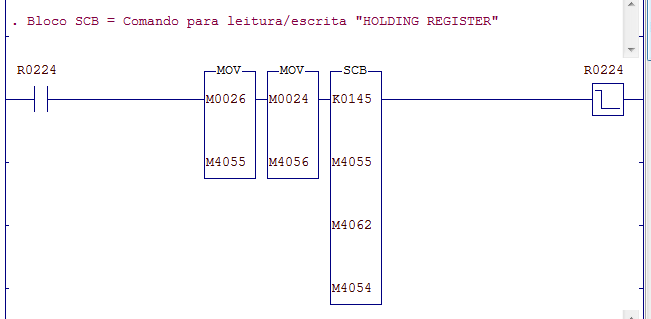

Na aplicação ladder do P7C, basta utilizar um bloco SCB com a função de comunicação código 235, para realizar a respectiva comunicação associada a leitura e/ou escrita de parâmetros no inversor.

Exemplo de programa ladder com Bloco SCB para comunicação remota com inversor

Por exemplo, suponha que desejamos ler os parâmetros P1, P2, P3 e P4 do inversor e armazenar os valores lidos nas variáveis M1000, M1001, M1002 e M1003, do controlador P7C. Para realizar a leitura dos parâmetros, devemos especificar no bloco SCB os seguintes parâmetros:

- Canal de comunicação do controlador P7C a ser utilizado para acesso ao inversor. Nesse caso, estamos utilizando o canal COM2, então devemos especificar o código 1, mas a título de ilustração, podemos especificar o código 0 para utilizarmos o canal COM1 do P7C, e caso seja necessário utilizar um canal Ethernet para acesso via protocolo Modbus TCP, bastaria especificar o código -1.

- Endereço do inversor, por exemplo, endereço 1.

- Tipo de variável a ser lida no inversor de frequência. Nesse caso, desejamos ler parâmetros do tipo Pxxxx do CFW09 / CFW11, e estes parâmetros são disponibilizados através de variáveis do tipo "Holding Register". Então devemos especificar o código 2 para a leitura desse tipo de variável. Se necessário a leitura de variáveis do tipo "Coil", devemos especificar código 1.

- Número inicial do parâmetro do inversor que desejamos acessar, nesse caso o primeiro parâmetro corresponde a P1, então devemos especificar o número 1 associado ao parâmetro P1. Se o primeiro parâmetro fosse P200, deveríamos especificar 200, e assim sucessivamente.

- Quantidade de parâmetros desejamos ler do inversor a partir do parâmetro inicial P1 especificado anteriormente. Se desejarmos ler apenas o parâmetro P1, devemos especificar a quantidade 1, para lermos P1 e P2 devemos especificar a quantidade 2, e nesse exemplo, como desejamos ler 4 parâmetros do P1 ao P4, devemos especificar a quantidade 4.

- Por fim, o número inicial da variável no controlador P7C onde serão armazenados os valores lidos dos parâmetros do inversor. Nesse exemplo, desejamos armazenar a partir da memória M1000, então devemos especificar o número 1000. Assim o valor do parâmetro P1 será armazenado em M1000, o parâmetro P2 será armazenado em M1001, o parâmetro P3 será armazenado em M1002 e o parâmetro P4 será armazenado em M1003.

Pronto, está parametrizado o bloco SCB para essa função de leitura dos parâmetros P1 a P4 do CFW09 ou CFW11 e armazenar os valores lidos nas memórias M1000 a M1003 do P7C.

De forma semelhante, utilizamos o mesmo bloco SCB para escrever na palavra de comando para ligar (“run”) ou desligar (“ready”) o inversor de frequência, bem como enviar a referência de velocidade para aumentar ou diminuir a velocidade de bombeamento. Através do bloco SCB é possível ter acesso de leitura e escrita aos parâmetros disponibilizados pelo inversor de frequência.

Esperamos que tenham gostado desse artigo contemplando a integração do controlador P7C com inversores de frequência, sendo esse um estudo de caso real com implantação nos campos de petróleo da Petrobras UOBA. Por fim, gostaríamos de agradecer a colaboração para o artigo, do Sr. Emerson Nascimento de Jesus, Supervisor de Petrobras UO-BA/PRDC/CM-S, da área de Projetos, Construção e Montagem.

Gostaria de desenvolver uma solução para a sua empresa com a HI Tecnologia? Clique no botão abaixo e fale com a nossa equipe.

Compartilhe no Facebook Compartilhe no LinkedinCategorias

- Automação Industrial (19)

- Cases (14)

- CLP (33)

- Cursos (13)

- Equipamentos (16)

- Eventos (10)

- HIstudio (8)

- IHM (7)

- Indústria 4.0 (13)

- Prêmios e Certificações (6)

- Programação (10)

- Sistema Supervisório (32)

- Software (18)

- Telemetria (17)

Tags

- Portal de Telemetria (6)

- CLP (15)

- NEON (4)

- medidor de energia elétrica (2)

- PM710 (1)

- PRODIST (1)

- Aneel (1)

- Exata Automação (1)

- desenvolvimento de software (3)

- sistema supervisório (17)

- cursos (6)

- hiscada pro (14)

- case (6)

- telemetria (10)

- palestras (3)

- senai (1)

- unisal (4)

- case hiscada pro (1)

- case clp (7)

- wireless (3)

- case telemetria (4)

- Petrobrás (3)

- monitoramento de dados (6)

- elevação artificial (2)

- programação de clp (5)

- oee (3)

- IHM Touch Screen (1)

- industria 40 (7)

- sensor de luminosidade (1)

- servidor opc (3)

- MplServer (2)

- MODBUS (5)

- CLP modbus (6)

- case esc (1)

- inversor de frequência (1)

- iot (3)

- m2m (1)

- encoder (1)

- automação industrial (8)

- linguagem ST (2)

- linguagem ladder (1)

- iec 61131-3 (1)

- covid19 (1)

- coronavirus (1)

- prevencao (1)

- medidas (1)

- atendimento (1)

- suporte (1)

- vendas (1)

- equipamentos (1)

- automacao (1)

- tecnologia (1)

- transformacao digital (1)

- internet of things (2)

- monitoramento remoto (2)

- coleta de dados (1)

- internet das coisas (1)

- 5g (1)

- telas sinópticas (1)

- editor de sinópticos (1)

- nbiot (1)

- SCADA (1)

- controle de dados (1)

- supervisão (1)

- alarmes (2)

- mqtt (1)

- Protocolo MQTT (1)

- modem (1)

- hardware (1)

- histudio (1)

- programação (1)

Arquivo

2022

- Abril (1)

2021

2020

2019

- Setembro (2)

2018

2017

- Dezembro (1)

- Novembro (1)

- Outubro (1)

- Setembro (6)

- Agosto (2)

- Julho (3)

- Junho (3)

- Maio (4)

- Abril (1)

- Março (3)

- Fevereiro (1)

2016

2015

2014

- Outubro (1)

2013

- Março (1)

2012

- Novembro (1)

2011

- Novembro (1)