Publicado por: Marketing HI 8 anos, 12 meses atrás

Dentro do sistema de manutenção TPM (Total Productive Maintenance), existe uma forma de avaliação conhecida como OEE (Overall Equipment Effectiveness) que nos possibilita obter a eficiência de cada equipamento atuante de uma planta, e com isso também a eficiência de cada linha de produção e da fábrica toda. O destaque desse método de avaliação é a simplicidade do seu cálculo unido com o poder de aferição, já que leva em conta aspectos cruciais dos processos, resultando em informações valiosas para os gerentes de produção.

O OEE é calculado com base em três índices: Disponibilidade da máquina – que leva em conta o tempo efetivo de produção em relação ao tempo disponível programado; Performance do processo – que se preocupa com a velocidade real desse processo em relação a velocidade teórica; Qualidade do produto – que relaciona peças boas produzidas com peças ruins e com isso tentar identificar as principais causas dos defeitos e refugos.

As informações necessárias para a determinação do OEE podem ser adquiridas manualmente mediante o preenchimento de formulários pelos próprios operadores ao fim dos processos, ou obtidos em tempo real por meio de sistemas automáticos de monitoração. É neste último caso que os produtos da HI Tecnologia podem atuar e fornecer a solução.

Utilizando um CLP pode-se monitorar uma máquina todo o tempo em que ela estiver em funcionamento, coletando todo e qualquer tipo de dados que seja útil. O índice no OEE referente à Disponibilidade do equipamento, por exemplo, é o que necessita de informações que podem ser mais facilmente obtidas pelo CLP. Nesse caso o equipamento precisará apenas monitorar o tempo em que a máquina está funcionando, e isso pode ser feito simplesmente verificando se o botão de ligar da máquina está ativo, observando um contato auxiliar, ou por meio da observação dos níveis de certos valores analógicos referentes ao processo, nos indicando assim se a máquina está efetivamente em funcionamento, já que no primeiro caso o botão de ligar pode estar ativo mas a máquina estar parada devido a alguma falha. Um ponto importante na obtenção dos dados para o cálculo do índice de

Disponibilidade é identificar corretamente quais os motivos das paradas da máquina, já que nem todas as paradas entram no cálculo do OEE, sendo portanto, interessante que o CLP (ou o supervisório, uma aplicação que veremos mais a frente) disponibilize formas para o operador preencher adequadamente essas informações.

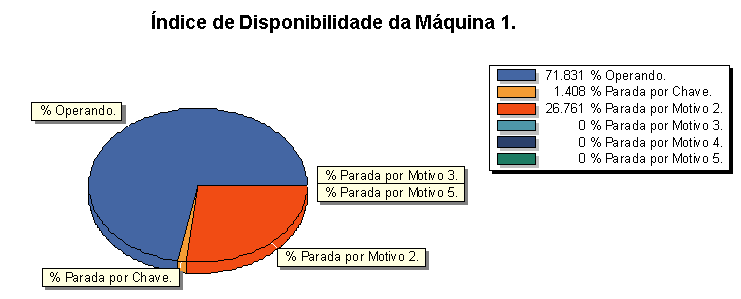

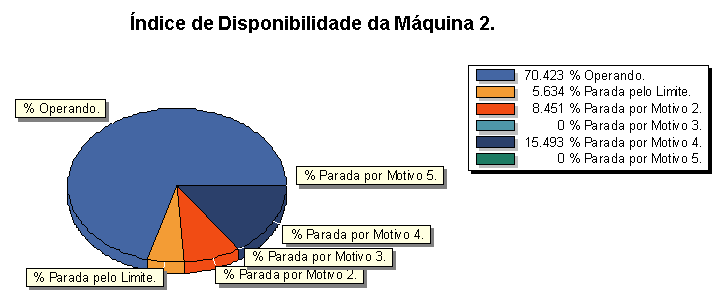

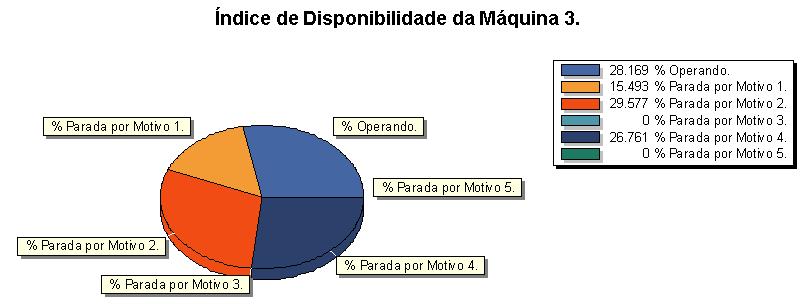

Segue abaixo algumas imagens de gráficos provenientes de um exemplo desenvolvido com os produtos da HI Tecnologia, desde o programa de CLP, que adquire os dados, até o ambiente de supervisão que armazena em um banco de dados e produz as informações exibidas, referente ao índice de disponibilidade já mencionado:

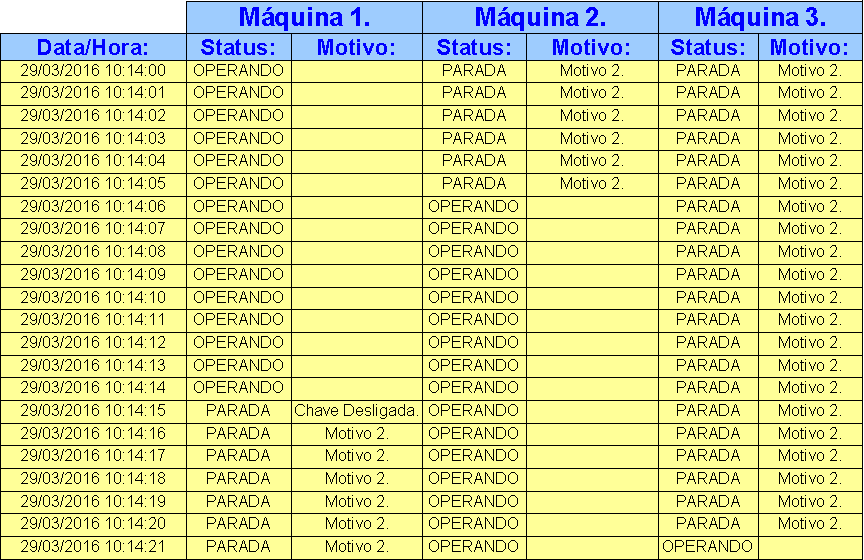

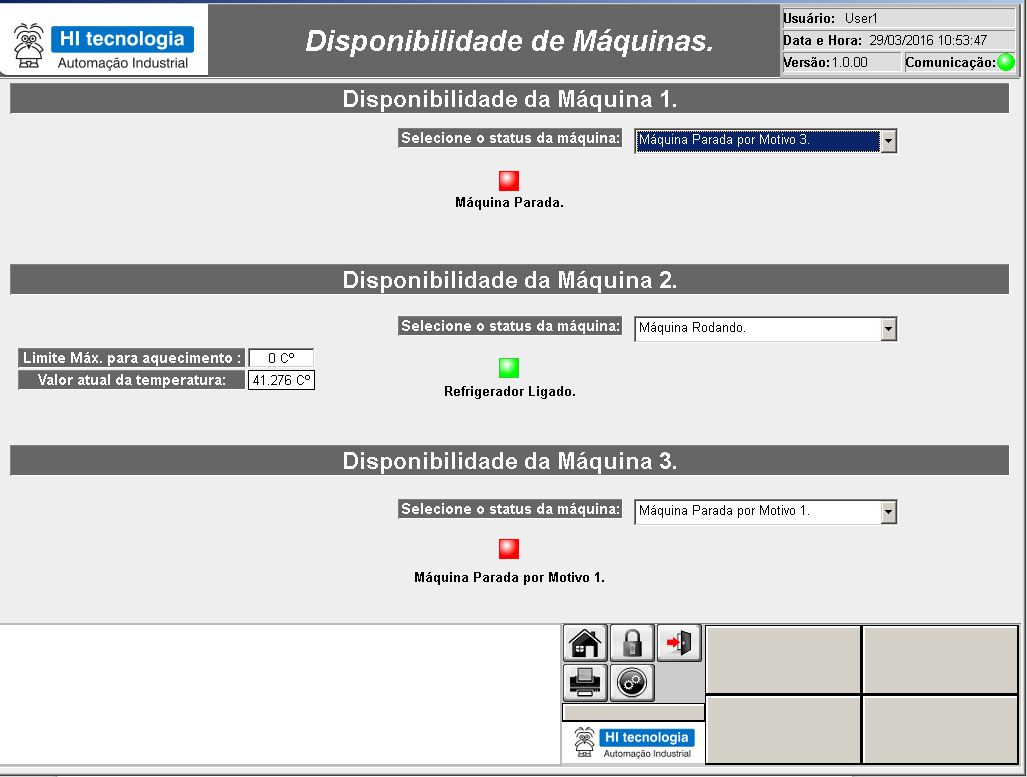

O programa de exemplo é bastante simples. O CLP supervisiona o funcionamento de 3 máquinas através de 3 métodos diferentes. No caso da máquina 1, a informação de seu estado de funcionamento é sinalizada através de uma simples entrada digital que indica Ligado ou Desligado; com a máquina 2 a indicação de funcionamento é através de uma entrada analógica, simulando o sinal de um sensor de temperatura, que trata o estado Ligado e Desligado de acordo com um limite de temperatura setado no programa; já na máquina 3 a sinalização se dá através da supervisão de uma memória responsável por armazenar o motivo de parada da máquina, setado manualmente pelo operador através do software de supervisão.

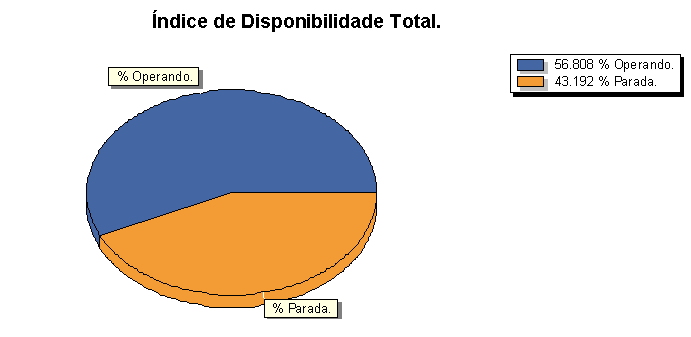

Os gráficos gerados são do tipo setorial, ou “pizza”, e divide seus setores de acordo com a porcentagem dos diferentes estados da máquina, dentro de um período selecionado pelo operador. Com as informações desses três gráficos relacionados às três máquinas, calcula-se o índice de Disponibilidade da planta global que é exibido também como um gráfico do tipo setorial, como se pode ver na figura abaixo:

Outra informação que é possível de se obter no relatório, de maneira opcional, são os estados das máquinas com relação ao tempo exibidos na forma tabular:

E esta é a cara da aplicação de supervisão que faz a interface com o usuário:

Tanto o programa Ladder do CLP quanto a aplicação do supervisório estarão disponíveis no final desse post.

Com relação ao índice de Performance o CLP tem que ter a competência para medir o tempo com que cada processo é executado, ou com que cada peça é produzida, e assim conseguir obter a velocidade real de produção. Essa velocidade pode ser média, peças por minuto por exemplo, ou também poderia se registrar a velocidade de cada processo individualmente procurando identificar, no final de um turno de produção, quais os momentos e motivos que levaram a uma desaceleração dos processos. Tudo isso dependerá do nível de sofisticação do sensoriamento do sistema e da necessidade do cliente. Como nesse índice se trabalha com intervalos de tempo bastante curtos na maioria dos casos, é complicado determinar as causas de redução de performance manualmente tornando a automação imprescindível para a obtenção de um OEE preciso.

Já no caso do índice de Qualidade a obtenção automática dos dados é mais complicada acabando na maioria dos casos sendo simplesmente sinalizadas pelo próprio operador, que verifica as peças finais e classificam como boas ou ruins e as contabilizam. A maior dificuldade fica por conta da visualização das peças/produtos finais defeituosos, porém hoje existem muitos sensores com recurso para a detecção automática de defeitos, como por exemplo: câmeras com processamento de imagens, sensores infravermelhos e ultrassônicos, sensores que conseguem medir as propriedades químicas do produto, e etc. Mas todos esses recursos demandam equipamentos mais sofisticados e que encarecem a solução final, tudo então dependerá, mais uma vez, da real necessidade do cliente de um OEE mais preciso.

Podemos então definir de forma geral que o CLP precisa obter os seguintes dados:

- Tempo efetivo de produção da máquina;

- Identificação precisa das paradas;

- Velocidade de cada processo;

- Quantidade total de peças produzidas;

- Quantidade de peças com defeito.

Com esses dados em mãos, pode-se facilmente calcular o OEE. No entanto, esse método de avaliação só será útil ao supervisor de produção se puder ser visualizado de uma forma clara e precisa, através de gráficos e ilustrações, ajudando na tomada de decisões. E é nesse sentido que o supervisório HIscada Pro entra como uma solução viável.

Um supervisório nada mais é que um tradutor dos dados de um CLP, que atua no chão de fábrica fazendo coleta em baixo nível, para uma linguagem de alto nível facilmente inteligível pelo operador. Ele supervisiona e organiza esses dados os transformando em informação útil e também os administra de acordo com as configurações desejadas pelo cliente. O HIscada Pro é bastante versátil e possibilita um grande nível de personalização para diversas aplicações.

Especificamente para uma aplicação com OEE pode-se criar telas no supervisório para a configuração dos parâmetros necessários para o cálculo do OEE, como: tempo programado disponível para o funcionamento de cada máquina; velocidade de operação teórica para cada processo; quantidade esperada de peças produzidas para visualização de metas alcançadas; grandezas comparativas para a identificação de peças com defeito (caso haja esse recurso); e etc.

Com todos esses parâmetros especificados e com a coleta dos dados – incluindo as informações fornecidas pelos próprios operadores como os motivos de paradas e especificação das falhas, o supervisório poderá exibir em tempo real as informações sobre diversas máquinas e em diversas linhas de produção. Mas o ponto alto na utilização do supervisório para a exibição dessas informações é o tratamento que se pode dar ao montante de dados, podendo gerar inúmeros gráficos, exibir tabelas, historiar dados, armazenar toda essa informação em um banco de dados, e etc.

Quando falamos de OEE podemos destacar alguns tipos de gráficos e indicativos tipicamente utilizados e que são de fundamental importância para a gerência de uma empresa, e que são eles:

- Indicativos em tempo real do índice de Disponibilidade, Performance e Qualidade para cada máquina;

- Gráficos de pizza para cada índice particular do OEE, relativo a cada máquina e linha de produção;

- Gráficos para o OEE geral propriamente dito para cada máquina, cada linha de produção e para a fábrica inteira;

- Históricos de OEE classificados por dia, semana, mês e ano;

- Gráficos de Pareto relativos a: motivos de falhas mais recorrentes nas máquinas, tipos de defeitos mais frequentes nas peças finais, máquinas ou processos que mais falham, e etc;

- Diagramas de Gantt, para a exibição dos processos programados, processos ocorridos, paradas programadas e paradas devido a falhas;

- Gráficos relativos a redução de custo ocasionadas pelo aprimoramento no OEE; Projeções de OEE derivados dos históricos obtidos;

- Indicativos de MTBF(Tempo médio entre falhas) e MTTR(Tempo médio entre reparos), para ajudar na indicação da performance da manutenção.

Todas essas informações e indicativos podem ser obtidas e visualizadas através de um supervisório com uma interface simples e amigável. Um CLP em conjunto com um supervisório é uma solução completa para a implementação de OEE na planta produtiva de uma empresa, proporcionando assim informações mais consistentes para o pessoal da gerência que poderá tomar atitudes mais eficazes, aprimorando cada vez mais o índice e usufruindo dos ganhos ocasionados por um OEE elevado.

A equipe de software da HI Tecnologia desenvolveu um exemplo de aplicação de OEE com o nosso sistema supervisório HIscada Pro. Para fazer o download clique no ícone abaixo:

Categorias

- Automação Industrial (19)

- Cases (14)

- CLP (33)

- Cursos (13)

- Equipamentos (16)

- Eventos (10)

- HIstudio (8)

- IHM (7)

- Indústria 4.0 (13)

- Prêmios e Certificações (6)

- Programação (10)

- Sistema Supervisório (32)

- Software (18)

- Telemetria (17)

Tags

- Portal de Telemetria (6)

- CLP (15)

- NEON (4)

- medidor de energia elétrica (2)

- PM710 (1)

- PRODIST (1)

- Aneel (1)

- Exata Automação (1)

- desenvolvimento de software (3)

- sistema supervisório (17)

- cursos (6)

- hiscada pro (14)

- case (6)

- telemetria (10)

- palestras (3)

- senai (1)

- unisal (4)

- case hiscada pro (1)

- case clp (7)

- wireless (3)

- case telemetria (4)

- Petrobrás (3)

- monitoramento de dados (6)

- elevação artificial (2)

- programação de clp (5)

- oee (3)

- IHM Touch Screen (1)

- industria 40 (7)

- sensor de luminosidade (1)

- servidor opc (3)

- MplServer (2)

- MODBUS (5)

- CLP modbus (6)

- case esc (1)

- inversor de frequência (1)

- iot (3)

- m2m (1)

- encoder (1)

- automação industrial (8)

- linguagem ST (2)

- linguagem ladder (1)

- iec 61131-3 (1)

- covid19 (1)

- coronavirus (1)

- prevencao (1)

- medidas (1)

- atendimento (1)

- suporte (1)

- vendas (1)

- equipamentos (1)

- automacao (1)

- tecnologia (1)

- transformacao digital (1)

- internet of things (2)

- monitoramento remoto (2)

- coleta de dados (1)

- internet das coisas (1)

- 5g (1)

- telas sinópticas (1)

- editor de sinópticos (1)

- nbiot (1)

- SCADA (1)

- controle de dados (1)

- supervisão (1)

- alarmes (2)

- mqtt (1)

- Protocolo MQTT (1)

- modem (1)

- hardware (1)

- histudio (1)

- programação (1)

Arquivo

2022

- Abril (1)

2021

2020

2019

- Setembro (2)

2018

2017

- Dezembro (1)

- Novembro (1)

- Outubro (1)

- Setembro (6)

- Agosto (2)

- Julho (3)

- Junho (3)

- Maio (4)

- Abril (1)

- Março (3)

- Fevereiro (1)

2016

2015

2014

- Outubro (1)

2013

- Março (1)

2012

- Novembro (1)

2011

- Novembro (1)