Publicado por: Heber Augusto 8 anos, 1 mês atrás

A indústria procura formas de reduzir os custos e aumentar sua eficiência constantemente. Podemos identificar fases de enormes crescimentos, estimulados por grandes revoluções na produção. Essas revoluções são divididas em:

- 1ª Fase: Baseado na introdução de equipamentos mecânicos na produção impulsionados por água e energia a vapor;

- 2ª Fase: Baseado na produção em massa, que se alcança graças ao conceito de divisão das tarefas e o uso de energia elétrica;

- 3ª Fase: Baseado na utilização da eletrônica e TI para automatizar os processos.

Recentemente foi identificado o início de uma nova revolução industrial, denominada como Indústria 4.0. Mas o que é essa nova fase e o que a caracteriza?

A nova revolução industrial se baseia na utilização dos grandes avanços da tecnologia que possibilitam criar sistemas de produção ciber-físicos, que combinam comunicações, TI, dados e elementos físicos. As indústrias com sistemas ciber-físicos são denominadas “Fábricas Inteligentes”. O grande objetivo dessa integração, produção e tecnologia, é obter maior eficiência através da dinâmica e autonomia nos processos, gerando produtos com maior qualidade e menor custo.

De acordo com o documento "Design Principles for Industrie 4.0 Scenarios", publicado por um grupo da Faculdade de Engenharia Mecânica da Universidade Técnica de Dortmund, para a implantação da Indústria 4.0 são definidos seis princípios:

Interoperabilidade: se trata da capacidade dos sistemas ciber-físicos e humanos de comunicar-se uns com os outros, através da Internet of Things e da Internet of Services, de forma transparente.

Virtualização: a virtualização vai além de sistemas supervisórios. A virtualização significa que os sistemas ciber-físicos são capazes de monitorar os processos físicos através de cópias virtuais das fábricas inteligentes, utilizando-se dos sensores e atuadores da planta. Permitindo assim, rastreabilidade, prevenção de falhas e tomada de decisão rápida, através da simulação computacional com os dados obtidos em tempo real.

Descentralização: a crescente demanda por produtos personalizados e por seus pequenos tempos de ciclo, dificulta o controle de sistemas de forma centralizada. Equipamentos capazes de se conectarem através da Internet of Things e da Internet of Services possibilitam a tomada de decisão de forma autônoma. Por exemplo, um tag RFID pode conter as informações de quais os passos a serem executados por uma máquina no processo de fabricação.

Capacidade de operação em tempo real: para esse novo cenário, é necessário que os dados sejam coletados e analisados em tempo real. Dessa forma, o status da planta é permanentemente analisado e rastreado, possibilitando a tomada de decisão rápida e autônoma.

Orientação a serviços: utilização de arquiteturas de software orientadas a serviços aliados ao conceito de Internet of Services, de forma que os serviços dos sistemas ciber-físicos, humanos e das Indústrias Inteligentes estejam disponíveis. Por exemplo, um produto pode ser fabricado através dos requisitos, de um cliente específico, contido em um tag RFID.

Modularidade: os sistemas modulares proveem a flexibilidade de adaptação e mudança aos requisitos pela expansão ou troca de módulos. Por exemplo, em caso de sazonalidade ou mudanças das especificações de um produto, um sistema modular pode ser facilmente ajustado para continuidade operacional.

A tecnolologia disponível atualmente permite que os principios apresentados possam ser atendidos. E quando o assunto é tecnologia, podemos destacar:

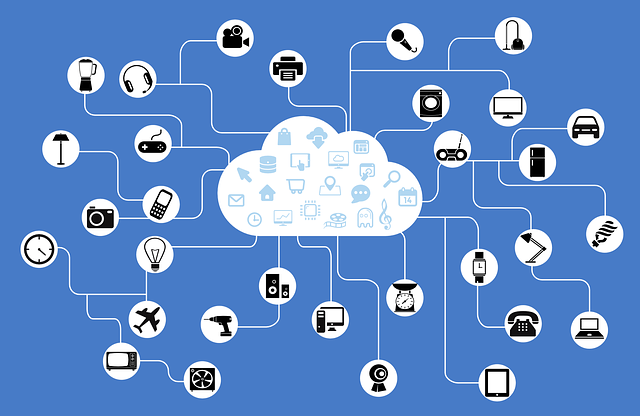

É a principal tecnologia da Indústria 4.0. Consiste na conexão em rede de todos os dispositivos e meios relacionados ao ambiente produtivo por meio de dispositivos eletrônicos embarcados, que permitem a coleta e troca de dados. A internet das coisas é primordial, pois sua existência nos equipamentos, máquinas, sensores e atuadores formam os sistemas ciber-físicos. A internet das coisas permite que os dispositivos de uma planta industrial se comuniquem e interajam uns com os outros, como controladores descentralizados.

Alinhada à “Internet das Coisas”, a HI Tecnologia possui vários produtos que possibilitam a conexão em rede de processos, máquinas, equipamentos e etc. Entre os produtos podemos destacar:

- Controladores(CLP´s) de pequeno e médio porte e até mesmo compactos de baixo custo: todos eles com a possibilidade de conexão ethernet e, além disso, protocolo para troca de dados com equipamentos e sistemas de outros fabricantes, como o modbus/TCP.

- Conversores e Gateways para conexão de equipamentos seriais em rede ethernet: permitem a conexão de equipamentos de outros fabricantes à sistemas na nuvem, como o próprio Portal de Telemetria da HI Tecnologia.

B) Big Data

O termo Big Data é utilizado para referir-se a uma grande quantidade de dados armazenados. Na indústria 4.0, a coleta e análise de dados é essencial para as correções preditivas no processo, alteração e lançamento de novos produtos em função do mercado consumidor, enfim, tomadas de decisão mais rápidas para que o processo produtivo se torne mais dinâmico e efetivo.

Cloud computing ou computação em nuvem é a entrega da computação com compartilhamento de recursos, onde software e informações são fornecidas a outros dispositivos e sistemas sob demanda, permitindo, normalmente como um serviço, o acesso através de qualquer computador, tablet ou celular conectado à Internet. Na indústria 4.0, cada vez mais tarefas relacionadas com a produção de bens e serviços requerem o uso de aplicativos e dados compartilhados entre diferentes localidades e sistemas para além dos limites dos servidores de uma empresa. A computação em nuvem fornece uma grande redução de custo, tempo e eficiência.

Para a tecnologia de computação em nuvem, a HI Tecnologia possui uma solução WEB e de baixo custo denominado “Portal de Telemetria”, que permite o acesso remoto (via web) às informações de equipamentos da HI Tecnologia e de outros fabricantes.

A HI também desenvolve soluções customizadas que envolvem todos estes conceitos e tecnologias, veja alguns exemplos a seguir:

- Sistema desenvolvido para a Geromaq: utiliza o conceito de modularidade, comunicação em rede como os módulos, interface com sensores RFID, balanças e impressoras de códigos de barra, aquisição e visualização de dados, através do sistema de supervisão desenvolvido com o HIscada Pro, assim como a integração com sistemas ERP´s. Saiba mais aqui →;

- Sistema de coleta, processamento e publicação de dados na Web desenvolvido para a Sadia (atual BRF): sistema em que mais de 1500 equipamentos da HI Tecnologia foram instalados para controle e registro de dados de queima de biogás. Os dados coletados pelos controladores eram enviados a um servidor web de onde eram consultados relatórios, que permitiam a conversão dos dados de redução de emissão de CO2 em crédito de carbono. Saiba mais aqui→.

Gostou do conteúdo e quer ficar por dentro das nossas novidades? Assine nosso blog e receba novos posts diretamente em seu email.

Compartilhe no Facebook Compartilhe no LinkedinCategorias

- Automação Industrial (19)

- Cases (14)

- CLP (33)

- Cursos (13)

- Equipamentos (16)

- Eventos (10)

- HIstudio (8)

- IHM (7)

- Indústria 4.0 (13)

- Prêmios e Certificações (6)

- Programação (10)

- Sistema Supervisório (32)

- Software (18)

- Telemetria (17)

Tags

- Portal de Telemetria (6)

- CLP (15)

- NEON (4)

- medidor de energia elétrica (2)

- PM710 (1)

- PRODIST (1)

- Aneel (1)

- Exata Automação (1)

- desenvolvimento de software (3)

- sistema supervisório (17)

- cursos (6)

- hiscada pro (14)

- case (6)

- telemetria (10)

- palestras (3)

- senai (1)

- unisal (4)

- case hiscada pro (1)

- case clp (7)

- wireless (3)

- case telemetria (4)

- Petrobrás (3)

- monitoramento de dados (6)

- elevação artificial (2)

- programação de clp (5)

- oee (3)

- IHM Touch Screen (1)

- industria 40 (7)

- sensor de luminosidade (1)

- servidor opc (3)

- MplServer (2)

- MODBUS (5)

- CLP modbus (6)

- case esc (1)

- inversor de frequência (1)

- iot (3)

- m2m (1)

- encoder (1)

- automação industrial (8)

- linguagem ST (2)

- linguagem ladder (1)

- iec 61131-3 (1)

- covid19 (1)

- coronavirus (1)

- prevencao (1)

- medidas (1)

- atendimento (1)

- suporte (1)

- vendas (1)

- equipamentos (1)

- automacao (1)

- tecnologia (1)

- transformacao digital (1)

- internet of things (2)

- monitoramento remoto (2)

- coleta de dados (1)

- internet das coisas (1)

- 5g (1)

- telas sinópticas (1)

- editor de sinópticos (1)

- nbiot (1)

- SCADA (1)

- controle de dados (1)

- supervisão (1)

- alarmes (2)

- mqtt (1)

- Protocolo MQTT (1)

- modem (1)

- hardware (1)

- histudio (1)

- programação (1)

Arquivo

2022

- Abril (1)

2021

2020

2019

- Setembro (2)

2018

2017

- Dezembro (1)

- Novembro (1)

- Outubro (1)

- Setembro (6)

- Agosto (2)

- Julho (3)

- Junho (3)

- Maio (4)

- Abril (1)

- Março (3)

- Fevereiro (1)

2016

2015

2014

- Outubro (1)

2013

- Março (1)

2012

- Novembro (1)

2011

- Novembro (1)